Dekton – Silestone. Fra Spanien til Fyn

Sol og sommer byder på mange fristelser ! Is, vand, ferie og afslapning

Men afslapning er der ikke meget tid til hos Marmor og Granit. Et læs på mere end 120 plader er lige kommet hjem fra Spanien. Dekton og Silestone plader som allerede er forudbestilt og som nu skal installeres i løbet af sensommeren.

Men også enkelt ekstra plader til lageret. Især af de mest efterspurgte som Laurent, Khalo og Radium.

Men har du nogensinde tænkt over hvordan Dekton – Silestone, kommer fra Spanien til Fyn ?

Processen med at flytte Dekton – Silestone. Fra Spanien til Fyn starter på Cosentino´s kæmpestore produktionsområde i Cantoria (Almería), Spanien.

Produktionsområdet som dækker adskillige kvadrat kilometer, indeholder foruden produktionsanlægget også Cosentino´s enorme salgsadministration og et state-of-art distributionscenter.

Samlet beskæftiger Cosentino på produktionsanlægget og rundt omkring i verden, ca 4,800 personer.

Hvordan begynder det hele ?

Processen af Dekton – Silestone. Fra Spanien til Fyn begynder med indsamling af råmaterialer, som opbevares separat for at undgå kontaminering og underkastes en udtømmende kvalitetskontrol.

Design af produktet

Når de er klar, renses de, og der opstår en vådformalingsfase, hvor de blandes i givne forhold og males til de ønskede partikelstørrelser. Det er her det egentlige design af det endelige produkt begynder.

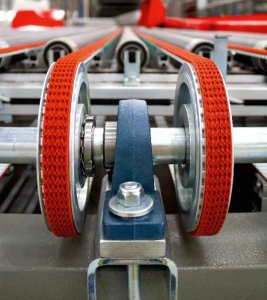

Når råvarerne er formalet, fortsætter processen med at designe partiklerne med farvefasen – kun ved brug af uorganiske pigmenter – og forstøvningsfasen, en af de vigtigste dele af fremstillingen, hvorigennem produktet, der nu er farvet, tørres indtil granulatet antager den ønskede form og størrelse. Når det først er deponeret i separate siloer, føres pulveret opnået ved forstøvning gennem dekorationssystemer, hvor granulatet eller partiklerne af materialet omhyggeligt placeres

i forskellige dele af et transportbånd og danner en kontinuerlig plade dekoreret med effekter, der kan påvirke både dets overflade og dens tykkelse. Takket være de seksten tilgængelige dekorationssystemer, som kan arbejde separat, samtidigt eller i grupper, efter den første fase af produktionsprocessen er den endelige finish af produktet allerede defineret.

Når de er klar, renses de, og der opstår en vådformalingsfase, hvor de blandes i givne forhold og males til de ønskede partikelstørrelser. Det er her det egentlige design af det endelige produkt begynder.

Når råvarerne er formalet, fortsætter processen med at designe partiklerne med farvefasen – kun ved brug af uorganiske pigmenter – og forstøvningsfasen, en af de vigtigste dele af fremstillingen, hvorigennem produktet, der nu er farvet, tørres indtil granulatet antager den ønskede form og størrelse. Når det først er deponeret i separate siloer, føres pulveret opnået ved forstøvning gennem dekorationssystemer, hvor granulatet eller partiklerne af materialet omhyggeligt placeres i forskellige dele af et transportbånd og danner en kontinuerlig plade dekoreret med effekter, der kan påvirke både dets overflade og dens tykkelse. Takket være de seksten tilgængelige dekorationssystemer, som kan arbejde separat, samtidigt eller i grupper, efter den første fase af produktionsprocessen er den endelige finish af produktet allerede defineret.

Formningen af pladerne

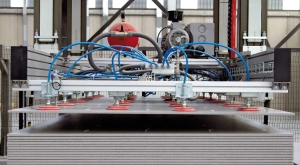

Fremstillingen fortsætter med formningen af materialet. Det glatte dekorerede bræt skæres i stykker, der i slutningen af processen vil føre til det kommercielle format. Støbningen går ud på at ultrakomprimere pladerne ved meget højt tryk med en presse, der kan tage 25.000 tons; en enestående maskine på grund af såvel dens kompressionskapacitet som dens dimensioner. Kompressionen kan maksimere elimineringen af mellemrummene mellem farvede granula, fremskynde efterfølgende kemiske reaktioner og give pladerne tilstrækkelig konsistens til den næste fase. Processen afsluttes med en højtemperaturbehandling, der kemisk transformerer de forskellige farvede granula gennem nøje kontrollerede synteseruter, hvilket giver pladerne deres endelige fysiske, kemiske og æstetiske egenskaber.

På den måde tryk og temperaturer påføres basismaterialerne, kan Cosentino efterligner de processer, hvorved metamorf bjergart dannes, men med ‘fremstillingsperioder’ forkortet fra tusinder af år til blot nogle få timer, hvilket giver anledning til et meget modstandsdygtigt og kompakt materiale, hvis egenskaber – især dets farve – forbliver uændrede selv i aggressive miljøer. Derfor er de utallige arkitektoniske anvendelser af Dekton og Silestone , så velegnet til dekorativ beklædning ikke kun i gulve og trapper, men også i indvendige vægge og ventilerede facader. Alt i alt er Dekton og Silestone´s primære egenskab dets åbne natur, det er en teknologisk platform med potentiale til at imødekomme meget forskellige designkrav, samt at tillade udvikling i den nærmeste fremtid af materialer med hidtil usete og overraskende egenskaber og finish.

Lager håndtering

Efter endt produktion, køres produkterne ind på Cosentino´s store logistik lager, hvor den nyeste teknologi sørger for at pladerne skibe og køres ud til de respektive forhandlere over hele verden.

På den måde ender vores Dekton – Silestone. Fra Spanien til Fyn i en samlet håndtering.

Og med langt over 100 plader, skal der en af de store vogne til. Den læsses med stor præcision og forsigtighed. Pladerne er trods tykkelse og størrelse, skrøbelige og det kræver ikke et ret forkert tryk inden den revner.

Til gengæld, så er der godt med styrke i pladerne, når de læsses korrekt. Hvilket er godt til den lange rejse som ligger forud.

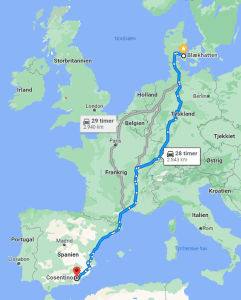

For at få vores Dekton – Silestone plader fra Spanien til Fyn, skal lastvognen nu ud på en længere køretur.

Udgangspunktet er Cosentinos produktions område i Almeria – Som ligger i den sydøstlige del af Spanien. Ruten strækker sig knapt 2800 km og går gennem Frankrig, Luxembourg, Tyskland. Til sidst triller den over den dansk/tyske grænse, hvorefter den følger motorvejen imod Odense. En tur, som uden problemer tager mere end 27 timer, hvis den tages i et hug.

Dekton – Silestone. Fra Spanien til Fyn – Turen er slut

Vel ankommet til Odense, står nu kun tilbage den store opgave at få læsset de mange plader af !

Hos Marmor og Granit, er vi heldig stillet med vores medarbejdere. Ikke alene er de knald dygtige til at levere og montere Dekton og Silestone pladerne ude ved vores kunder, men de er heller ikke bange for at giv en hånd med, når pladerne skal læsses af.

Husk hver plade kan sagtens veje over 200 kg og man skal passe godt på finger og tæer, når man læsser af. Forsigtighed er en dyd, for det kræver kun et bump, så risikere man at pladen tager skade.

Så det er velovervejet og med stor respekt for pladerne, at de læsses af vognen og placeres på vores lager.

Sidste trin i fortællingen om Dekton – Silestone. Fra Spanien til Fyn, er når pladerne tilpasses og køres ud til vores kunder. En lang proces som i sidste ende skaber glæde i mange år, hos den som pladen havner hos !